Enerji tasarrufu, çevre koruması; teknoloji lideri; güvenilir kalite, maliyet etkinliği

3.1 Yüksek hızlı darbe ısıtma, tekdüze ısıtma, yüksek termal verimlilik, çinko tankının ömrünü uzatır.

3.2 Isıtma kontrol sistemi, tüm gerçek zamanlı veri izleme süreci, hata teşhisi, alarm.

3.3 Asit konsantrasyonu test cihazlarını kullanın, üretim ritmini ayarlamak için her zaman asit durumunu izleyebilirsiniz.

3.4 Endüstriyel atık gazların kapalı toplanması, merkezi bir şekilde arıtılması, standart gereksinimlerini karşılamak (aşınma yok).

3.5 Suyla yıkamaya gerek kalmadan yeni işlemi kullanmak, yatırım ve işletme maliyetlerini azaltmak.

3.6 Çinko toz toplayıcı kullanımı, toz giderme verimliliği, kolay bakım, küçük boyut (Önerme)

4.3 Musluk suyunun, nehir suyunun veya kuyu suyunun pH=6.5 ~ 8 için su üretimi yapılabilir;

4.4 Sıkıştırılmış hava: hava basıncı 0,5Mp/cm2, gaz kaynağı 3m3/min.

5Süreç ve atölyenin düzenlenmesi

5.1 Süreç düzeni

5.2Ana üretim hattı

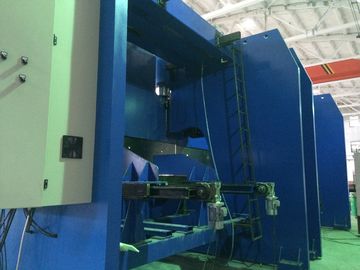

Ekipman esas olarak yağsızlama tankı, asit tankı, akım tankı, galvanize tankı, soğutma tankı, pasifleştirme tankı, galvanize tankı ısıtma ve kontrol sistemi, halka tipi vinç,Asitli duman toplama ve arıtma sistemi, sabit çinko duman toplama ve arıtma ekipmanları ((opsiyonel), akış ekipmanlarından Fe'yi çıkarmak, akış ısıtma sistemi ((sigaradan atık ısı kullanmak), su soğutma sistemi, vb.

Hizmetimiz

• Akıllıca bir model birimi seçerek makul bir yatırım planı hazırlayın.

• Sizin için ücretsiz ekipman düzenleme, fabrika planlama sağlar.

• Ücretsiz ekipman temelleri ve çizimleri sağlayın. Gerekirse, ekipmanlar için teknik rehberlik sunun

• Temel inşaat.

• Ekipmanın kurulmasını ve devreye girmesini sağlamak, üretim hattının normal çalışmasını sağlamak.

• Personelinizin ekipmanla en kısa sürede tanışmasına yardımcı olmak için profesyonel teknik eğitim sağlayın.

5.3 Süreç tanıtımı

Açıklama: Tüm galvanize plakalama işlemi, halka raylı 6 set elektrikli kaldırıcıdan oluşur.

5.3.1 Siyah parçalar işçiler tarafından iş parçasının şekline göre sınıflandırılır ve yükleme alanına taşınır.İş parçasını otomatik kapıdan Asit dumanı kapalı odaya taşıyacağız..

5.3.2 halka vincinin iki kaldırıcısı bir gruptur, güç kaynağı kaldırıcıya kaydırılabilir bir temas tel ile bağlıdır, kanca kapalı odada yer almaktadır.ve çelik tel ipi kapalı odanın üstündeki bir boşlukta hareket ediyor. Asit deposuna kaldırıcı tarafından kapalı odaya gir, asit dumanı arıtma ekipmanı başlat, arıtma oranı% 95'e ulaştı,İşlemden sonra hava boşaltma standartları (hava içindeki Hcl içeriğinden 100mg/m3 daha az)Çeviri: Çeviri:

5.3.3 İş parçasını asit tankından sonra akış tankına taşıyacak, galvanize işleminde, normal denetim içeriğindeki akış,Sıvıdaki demir iyonlarının "demir" kaplamaları ayarlanmış değere ulaştığında, sıvı çinkoda fazla demir iyonunun alınmasını önlemek ve böylece çinko tüketimini azaltmak için akış ekipmanından demir çıkarmaya başlayın.Akış sıvısının işlenmesinden sonra geri dönüşümü.

5.3.4 Akış işleminden sonra, asit kapalı odasının kapalı otomatik kapısından çalıştırılan parça galvanize tankına girer, sıvı çinkoya daldırılır, duman arıtma sistemi çalıştırılır,duman emici çinko duman arıtma ekipmanı ile galvanize işleminde büyük miktarda toz, toz toplayıcı tarafından toplandıktan sonra atmosfere boşaltılır, egzoz gazındaki katı parçacıklar 90mg/m3'den azdır, siyahlık birinci dereceye ulaşır.(Kesin çinko duman kapağı ve çinko duman arıtma sistemi seçeneklerdir)

5.3.5 Sıcak daldırma galvanize tamamlanır, sabit bir çinko duman kapağının yan ve son kapıları açılır, işçiler sıvı çinko külünü önüne koyarlar, bundan sonra iş parçaları galvanize tankını terk eder,Sonra da soğuk su tankına aktarılır., daha sonra pasifikasyon tankı tedavisine, bitmiş ürün alanına, kesilmiş ve paketlenmiş, böylece tüm sıcak galvanizleme işlemini tamamlamıştır.

6- Çizgi detayları.

6.1 Halka tipi vinç: 6 set kaldırıcı

Kaldırma gereksinimleri: kaldırma ağırlığı: 2T, kaldırma 10 metre, patlama geçirmez ve bir uçağın yürüme yönü boyunca tel ipinin olmasını sağlar.Her bir balkabağı her bir eylem ayrı ayrı çalıştırılabilir., çalışması ve kaldırma hızı senkronize edilmelidir.

6.2 Tank,

Çelik yapı tankı

Tank büyük bir temel çukuruna yerleştirilmiştir, temel çukur, demir beton duvarın altında, FRP korozyon önleyici işleme sahiptir.

Tank yapısı: çelik tankta FRP korozyon önleyici tedavisi için kaynaklı çelik yapı çerçevesi ve daha sonra kaynaklı çelik tank, özel uygulama şunlardır:Duvar 10mm kalınlığında çelik levha 25mm kalınlığında FRP işleme, tüm dış çelik havuz 4mm kalınlığında FRP korozyon önleme işlemi yaparlar.

6.3 Galvanize tank ısıtma sistemi

6.3.1 Galvanize tankı:

7000×1200×2200mm, kalınlığı 60mm, kenar genişliği 350mm, çinko ağırlığı 110 ton,

Tank ağırlığı: yaklaşık 26 ton

6.3.2 Çinko tank ısıtma sistemi

6.3.2Fırının teknik parametreleri

Sistem ısıtıcı fırın, yanma sistemi, kontrol sistemi vb. içerir.Çömlekte sıcaklığın daha iyi kontrolü zinc sıvısının sıcaklığını daha eşit istikrarlı hale getirir..

6.3.2.1.1 Boyut:

Galvanize tankı: 7000×1200×2200mm ((L×W×D)

Fırın gövdesi (kesin): 9000×3200×1800mm

6.3.2.1.2 Teknik parametreler

Çinko sıvısı çalışma sıcaklığı (°C) 435-450 ±2;

Fırın (duman) sıcaklığı ((°C) ≤650;

Fırın duvarı sıcaklığı (°C) ≤50;

Sıcaklık dalgalanması toleransı (°C): ±2

Fırın gövdesinin ısıtma eşitliği (°C):±2

Yakıcı sayısı (birim): 2birim,450KW/birim,Tüketim: 30 kg/saat

6.3.2.1.3 Diğerleri

Tüm patlama geçirmez lambalar ışık tünel

6.3.2.1.4 Teknik performans

Üretim kapasitesi: 20000 ton / yıl

Tankta çinko kapasitesi: 282 ton

Çinko sıvısının çalışma sıcaklığı: 435-450 °C

Fırın (ateş tüneli) sıcaklığı:580 - 620°C

Tam güç sıcaklığı yükselen hız: 60 ~ 200 ° C / h, ayar eğrisi göre otomatik olarak ayarlanabilir

Duman yolu: fırın basıncına göre bir duman egzoz fanı kullanarak, AC frekans kontrol hızı.

6.3.2Fırının ana parçaları

6.3.2.2.1 Fırının çelik yapısı

Fırın kabuğu, yangına dayanıklı pamuk modülü, yangın battaniyesi ve diğer malzemeler dahil

6.3.2.2.2 Fırın yapısı:

Fırının yan duvarının yapısı: Fırın gövdesinin alt kısmı ve standart tuğla duvarının iç boşluğu, 6 mm kalınlığında çelik levha kaynak fırın kabuğu yapısı ile,soba plakaları arasındaki boşluk cam lifle doludur, fırın kabuğu çelik takviye yapılmıştır.

Fırın yapısı: Yüksek hızlı yakıcıyı galvanize tankının tek taraflı diyagonal düzeninin her iki ucuna koyun, merkezi dumanın alt kısmını kullanarak duman çıkarma yöntemi.

Basınç azaltma cihazı, fırının basıncını hızlı bir şekilde azaltabilen duman tünelini ve fırın duvarını tasarlanmıştır.

Galvanize tankı, deformasyonu kontrol etmek için çelik bir yapı paneli ile desteklenir.

Çinko sızıntısı alarm cihazını ve çinko sızıntısı toplama çukuru ayarlayın.

6.3.2.2.3

Sıcaklık kontrol sistemi

The temperature of the furnace is measured by the thermocouple and the setting temperature of the PLC (or temperature control meter) is compared with the PID operation of the temperature control meter (or PLC), ve karşılıklı darbe sinyali her bir yakıcının hava valfini kontrol etmek için çıkıyor.

6.3.2.2.4

Hava rotası tasarımı

Gelen havayı ısıtmak için egzoz gazının kullanılması, yakıt maliyetlerini %10 oranında azaltabilir.

6.3.2.2.5

Galvanize fırını için otomatik kontrol sisteminin yapısı:

Fırının temel otomasyon sistemi iki parçayı içerir: enstrüman otomasyonu ve elektrik otomasyonu.Sıcaklık kontrolörüKontrol sistemi iki mod'a ayrılır: manuel ve otomatik.

Fırın 2 bölgeye ayrılır, iki K tipi termokop, biri sıcaklık kontrol termokop, diğeri bu alanın tespiti ve karşılaştırılması için;galvanize tankı, çinko sıvısının sıcaklığını algılamak için iki K tipi termokopeli içerir..

Kontrol fonksiyonu, sıvı çinko sıcaklığının hedef sıcaklığa yakın olduğu zaman, çinko sıvısının doğru sıcaklığını elde etmek için fırın sıcaklığını kontrol etmektir.Sistem otomatik olarak soğutma veya ısıtma moduna girer (çömlek ayar sıcaklığının otomatik olarak düzeltilmesi), çinko sıvısının sıcaklığı yavaşça hedef sıcaklığa yaklaşır, etkili bir şekilde sıcaklığın inersi etkisini önler.ve sıcaklık belli bir sıcaklık aralığından daha düşük, sistem otomatik olarak ısıtma moduna geçecek ( fırın sıcaklığı otomatik olarak düzeltilecektir) ve yukarıdaki işlemi tekrarlayacaktır.Tüm kontrol sistemi fırın basıncı kontrolü ile tamamlanmıştır, yakıt basıncı ve hava basıncı kontrolü.

6.4 Atık ısı kullanımı:

Akış tankı

Galvanizasyon fırının dumanından kaynaklanan atık ısı, bir atık ısı değiştiricisine aktarılır.akış sıvısı sıcaklığını 60~70°C otomatik olarak tutmak için.

6.5 Sonrası işleme ekipmanları

Soğutma kulesi modeli: DBNL3-125

Kule boyutu: Diametresi: 3130mmx, yüksekliği: 3540mm, 4kw

Tabak cam lifle güçlendirilmiş plastik malzeme: φ4000mm * 800mm * duvar kalınlığı 8mm

6.6Yardımcı ekipman ve tesisler

6.6.1 Çinko kalıntı makinesi (Özgür)

miktarı: 1 adet, yüksekliği: 2.3m, kapasitesi: 1 ton

6.6.2Atölyenin güç ve aydınlatma sistemi

6.6.2.1, atölyenin güç sistemi

Elektrik kutusu, atölyenin boylamlı tarafında yerleştirin.

6.6.2.2, atölyede aydınlatma sistemi

Yapı alanının gerçek durumuna bağlı olarak, toplam tesisi belirlemek için, yaklaşık 10KW'lık tasarım kapasitesi, üç hat olarak bölünmüştür.Asitli duman kapalı odada korozyona karşı lambalar ve enerji tasarruflu ampuller gerekiyor, tavan lambası ile diğer yardımcı oda aydınlatması, kızgın lamba kullanan galvanizasyon tankı çukur aydınlatması.

6.6.3 su temini ve drenaj sistemi

Su kaynağı:

Ana boru: φ63 PPR borusu,

Dal borusu: φ50 PPR borusu

Yerin altında, valflerle kontrol ediliyor.

Çöplük: atık su arıtma sistemi. Arıtmadan sonra, nötr pompa üretim için kullanılır.

6.6.4 asılı kiriş, destek ve askı

Özelliklere ve kullanıcının üretiminden önceki gerçek duruma göre.

7Çevre koruma ekipmanları

7.1 Kirlilik kaynakları

Atık asit, asit dumanı, çinko dumanı ve toz kirliliği kaynağı, bu yüzden çevre koruma ekipmanları atık asit arıtma sistemi, asit dumanı arıtma sistemi,çinko duman toz arıtma sistemi, bu sistem, asit dumanı ve çinko dumanının arıtılmasını içeriyor.

7.2 Akış yenilenme sistemi

On-line yenilenme tedavisi

En fazla yenilenme işleme kapasitesi: 4m3/h

Akış PH: 3,0 - 4,5 pH

Flux sıvısında demir iyonları: 2g/l'den az

Akış tank kapasitesi: 50m3, pompa: 1.5 inç, 400LPM akışı (L / min), tüm bir döngü için 12 ~ 15 saat.

Baskı ve Filtre Makinesi: Filtre alanı ≥30m2

Dozaj pompası: peristaltik pompa.

Reaksiyon tankı: 6-10 m3 plastik PP tankı

7.3Asit dumanı arıtma sistemi

7.3.2

Tedavi etkisi

İki asitli duman yıkama PP tank kulesinin işleminden sonra, kuyruğu gazındaki asit miktarı 100mg/m3'den az, emisyon oranı 0,43kg/saat'ten azdır.20 metre yüksekliğindeki baca tarafından atış standardına ulaşabilir..

7.3.3 Tasarım parametresi:

İndüklenmiş taslak fanı, asit dumanını işlem tesislerinin gerçek işleme kapasitesine göre,hat bağlantı serisi yoluyla yıkama kulesinin 2 setini benimsiyor.

Çamaşır tankı kule serisi Açıklama: ilk kule su püskürtmesi kullanın, % 80 asitli duman yıkanabilir ve seyreltilmiş klorhidrat asit elde, temizlik süreci raf için kullanılır,Süreç rafındaki seyreltilmiş hidroklorik asit ve çinko çinko klorür üretir., akış sıvısı için kullanılabilir; Alkali sıvı nötralize püskürtme ile ikinci tank kule, boşaltma standardında kalan turşu.

- FRP santrifugal fan: Hava hacmi: 25000m3/h, Rüzgar basıncı: 2400pa, Güç: 22kw

- Asitli duman arıtma PP yıkama tankı kulesi

- Parametreler: sıvı ile gaz oranı: 3,5 ~ 5,5L/m3;

- Doldurma katman aralığı: 1.1m;

- Doldurucu katman malzemesi:

- Hız: 1,5 m/s.

- Basınç kaybı aralığı: ≤1,0 KPa

- spiral koni tipinde bir nozel.

- Kule tabanı dolaşımlı bir sıvı tankı ile donatılmıştır, sıvı seviyesi 1,2 m'dir;

- Alkali eklemek için uygun olan ek bir dış su tankı 0.8 * 0.8 * 1.2m'dir; Su tankı su giriş ve boşaltma açılışı ile donatılmıştır.

- Ekipmanın boyutu: 2500m çapı * 8.3m

- Malzeme: FRP işleme hava hacmi: 25000m3/h

- Boş kule rüzgar hızı: 1.5m/s, püskürtme katmanı: 2 katman

- Temas süresi: 10S Temizleme kulesinin toplam direnci: 900Pa

- Batı halka (Bauer halka) ambalaj yüksekliği: 500 mm (3 katman) gaz-sıvı oranı: 500:1

- Dolaşım pompası:

- Model: pompa 7.5HP akış: 40m3/h

- Asansör: 24m, güç: 5.5kW x 2 ünite

7.4.4 Çinko dumanı tedavisi

İş parçasını zinc tankına açılan fanın ardından, duman arıtma sistemine duman yoluyla götürün; çelik yapının üretimi için duman toplama kapağı,Zenk dumanının çoğunun toplandığını sağlamak için iş parçasının daldırma sürecinde gelen, ve boru hattından düz torba toz toplayıcıya, egzoz emisyon standardı.

7.4.2Toz temizleme ekipmanları

7.4.2.1 Duman kapağı

Üretim hattının tasarımı ve inşasındaki pratik deneyime göre, kapalı tipte çinko dumanı toplama sistemi benimsenmiştir.Gözlem penceresinin her iki tarafındaki duman kapağı kaldırma alt kısmında düzenlenmiştir., plakalama işleminin uygun çalışması, yaklaşık 1.2 metrelik gözlem penceresi yüksekliği; duman toz emici kanalın kapalı kapak kurulumunun üst ucu.İndüklenmiş taslak fan kapak içinde negatif basınç tutar, iş parçasının zinc tankına gittiğinde, elektrikli kapının her iki ucunda da kapalı, dumanla duman arıtma sistemine yol açan duman kaçamaz;paslanmaz çelik kabuk gövde ve çelik çerçeve yapımı kapak, iş parçasının zinc daldırma sürecinde, çinko dumanın çoğu toplanır ve boru hattı aracılığıyla püskürtme işlem cihazına aktarılır. toplama oranı% 95'ten yüksektir,ve egzoz gazı standardı karşılıyor.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!